引言

随着現代化建設的(de)不(bù)斷推進,國(guó)家對高鐵、水電、機場等基建的(de)不(bù)斷投入,以(yǐ)及高層建築的(de)普及等,對高性能混凝土的(de)要(yào / yāo)求也(yě)越來(lái)越嚴格,不(bù)再是(shì)隻追求強度,而(ér)是(shì)以(yǐ)低水膠比、低水泥用量、低單位體積用水量爲(wéi / wèi)主要(yào / yāo)技術特性的(de)現代混凝土,要(yào / yāo)求提高施工性能、滿足各種施工條件、能應付野外惡劣環境條件等,然而(ér)從混凝土耐久性出(chū)發,對水泥強度的(de)依賴程度變小,超細粉等外摻料發揮的(de)作用越來(lái)越大(dà),對骨料的(de)要(yào / yāo)求越來(lái)越高,特别是(shì)不(bù)同骨料不(bù)同水泥如何讓其拌和(hé / huò)出(chū)滿足這(zhè)些不(bù)同的(de)情況的(de)混凝土,對混凝土外加劑也(yě)提出(chū)了(le/liǎo)更高的(de)要(yào / yāo)求,作爲(wéi / wèi)主要(yào / yāo)原料的(de)水泥與外加劑的(de)适應性就(jiù)成了(le/liǎo)不(bù)可回避的(de)研究課題。目前很多水泥企業都是(shì)以(yǐ)國(guó)家标準( 如GB175-2007)爲(wéi / wèi)産品控制标準,而(ér)符合國(guó)标質量要(yào / yāo)求的(de)水泥在(zài)配制商品混凝土時(shí)性能差異較大(dà)。

在(zài)水泥産能嚴重過剩、市場環境日益惡劣的(de)條件下,市場更願意選擇高品質、高性能、符合不(bù)同混凝土要(yào / yāo)求的(de)水泥,主要(yào / yāo)看重其優異的(de)适應性、耐久性及施工性能。這(zhè)是(shì)商混企業或工程施工提高混凝土質量、降低混凝土成本的(de)出(chū)發點所決定的(de)。

水泥與外加劑的(de)相容性主要(yào / yāo)問題有流動性差、減水率低或無減水效果、坍落度差或經時(shí)損失大(dà)、同配比混凝土強度偏低、混凝土緩凝或凝結速度太快、混凝土分層離析或泌水、混凝土闆結或發熱、表面裂紋或起砂等。究其原因,有可能是(shì)水泥品質造成的(de),也(yě)有可能是(shì)使用方法不(bù)當,或外加劑配方不(bù)适應等,也(yě)有可能是(shì)幾種原因共同造成的(de),這(zhè)是(shì)一(yī / yì /yí)個(gè)系統問題。出(chū)現這(zhè)些情況,一(yī / yì /yí)定要(yào / yāo)全方位地(dì / de)分析,包括地(dì / de)材的(de)影響、環境因素的(de)影響及養護條件等。本文僅從水泥生産的(de)角度出(chū)發,交流加強生産過程控制提高水泥與外加劑适應性的(de)經驗。

1 混凝土外加劑與水泥的(de)适應性

混凝土外加劑與水泥的(de)适應性問題,涉及水泥化學、高分子(zǐ)材料學、表面物理化學和(hé / huò)電化學等多方面的(de)知識,是(shì)一(yī / yì /yí)個(gè)極複雜的(de)問題,作爲(wéi / wèi)水泥企業、外加劑企業和(hé / huò)商混企業都是(shì)必須面對和(hé / huò)研究。

使用外加劑主要(yào / yāo)是(shì)爲(wéi / wèi)了(le/liǎo)改善新拌混凝土、砂漿、水泥漿的(de)性能 ,降低用水量、提高和(hé / huò)易性、根據實際施工需要(yào / yāo)縮短或延長凝結時(shí)間、減少泌水和(hé / huò)離析、減小坍落度損失、改善性能、提高混凝土強度、提高耐久性、抵抗外界惡劣環境、降低鋼筋鏽蝕、減小膨脹破壞等。

對于(yú)外加劑來(lái)說(shuō),通過多年的(de)實踐和(hé / huò)發展,提升很大(dà),品種更多,适應性更廣。但從工程使用的(de)具體情況來(lái)看,問題仍然很多,如同品種同摻量的(de)外加劑,對不(bù)同品種的(de)水泥,效果差異極大(dà),甚至同一(yī / yì /yí)種水泥,但因不(bù)同時(shí)期、不(bù)同環境其效果也(yě)有差别,使用同一(yī / yì /yí)批外加劑的(de)水泥淨漿流動度時(shí)大(dà)時(shí)小,其混凝土的(de)坍落度損失有時(shí)忽大(dà)忽小,甚至有時(shí)泌水、有時(shí)又不(bù)泌水、凝結時(shí)間的(de)差異也(yě)很大(dà),時(shí)而(ér)還會出(chū)現快凝或緩凝現象等等,這(zhè)些都是(shì)外加劑與水泥的(de)适應性問題。筆者認爲(wéi / wèi),外加劑的(de)調整方便、快捷,且可以(yǐ)根據實際使用情況及現場環境現場調配,大(dà)的(de)原則還是(shì)外加劑适應水泥,對地(dì / de)材作相應的(de)配合調整。當然,水泥企業在(zài)生産中應盡量減少因水泥質量帶來(lái)的(de)與加劑不(bù)适應的(de)問題。

2 水泥生産過程影響水泥與外加劑适應性的(de)因素

2.1 熟料質量的(de)影響

熟料中四種礦物對外加劑的(de)吸附程度是(shì)不(bù)同的(de), 吸附量由大(dà)到(dào)小的(de)順序爲(wéi / wèi):C3A>C4AF>C3S>C2S,尤其C3A的(de)吸附量遠遠大(dà)于(yú)其他(tā)三種熟料礦物。外加劑主要(yào / yāo)吸附在(zài)水化産物上(shàng),由熟料礦物水化速度和(hé / huò)産物的(de)比表面積所決定。C3A含量高的(de)外加劑适應性差,C3A含量越高,吸附外加劑的(de)量越大(dà),混凝土坍落度損失越大(dà)。

但C3A含量相同的(de)不(bù)同熟料,與外加劑的(de)适應性不(bù)見得就(jiù)相同。A廠熟料中C3A含量爲(wéi / wèi)9.0%,熟料标準稠度爲(wéi / wèi)26.0%;而(ér)B廠熟料中C3A含量同樣爲(wéi / wèi)9.0%,而(ér)熟料的(de)标準稠度卻隻有24.0%左右。分析認爲(wéi / wèi),這(zhè)與原料的(de)成分及煅燒的(de)溫度有很大(dà)關系。兩廠雖然C3A含量差不(bù)多,但A廠熟料中Al2O3含量較高,達5.8%以(yǐ)上(shàng),爲(wéi / wèi)控制C3A含量,強行把熟料中Fe2O3含量控制到(dào)3.6%甚至更高,再加上(shàng)燒成溫度偏低,雖然表面上(shàng)看起來(lái)C3A含量差不(bù)多,但實際的(de)熟料性能卻相差很遠;B廠Al2O3含量不(bù)到(dào)5.0%,加上(shàng)燒成溫度足夠,控制同樣的(de)C3A含量,性能卻好很多。分析原因,原料中過多的(de)Al2O3含量全部帶入熟料成分中,如果Fe2O3含量保持不(bù)變時(shí),熟料IM能得到(dào)控制,但熟料中C3A含量會大(dà)大(dà)增加。爲(wéi / wèi)了(le/liǎo)控制熟料中C3A含量往往選擇增加Fe2O3含量,結果就(jiù)使熟料的(de)IM降低,熟料液相量增加,熟料結大(dà)塊嚴重。如果燒成溫度不(bù)夠,熟料燒成質量會受到(dào)很大(dà)影響,欠燒料甚至黃心料會大(dà)量出(chū)現,熟料緻密度受到(dào)影響,熟料fCaO增加。且大(dà)塊熟料進入冷卻機後,冷卻效果得不(bù)到(dào)保證,嚴重時(shí)會出(chū)現紅料,這(zhè)樣的(de)熟料強度得不(bù)到(dào)保證,到(dào)了(le/liǎo)水泥粉磨時(shí),出(chū)磨水泥的(de)溫度會大(dà)大(dà)提高,嚴重時(shí)造成石膏脫水等。這(zhè)樣的(de)水泥對外加劑的(de)吸附會大(dà)大(dà)增加,與外加劑的(de)适應性就(jiù)會很差。因此,控制原料中的(de)Al2O3含量對于(yú)提高水泥與外加劑的(de)相容性很重要(yào / yāo)。

這(zhè)個(gè)例子(zǐ)也(yě)證明了(le/liǎo)熟料燒成溫度、燒成速度以(yǐ)及冷卻速度和(hé / huò)fCaO含量對水泥與外加劑适應性的(de)影響。

在(zài)原燃材料相同、燒成制度相同的(de)條件下,高溫燒成的(de)熟料與低溫燒成的(de)熟料表現出(chū)的(de)性能不(bù)同。高溫快燒的(de)熟料,矽酸鹽礦物固熔較多其他(tā)組分,其固熔量随溫度的(de)升高及燒成速度的(de)加快而(ér)增大(dà),水泥強度自然較高,與外加劑相容性好。低溫燒成的(de)熟料,矽酸鹽礦物活性較差,水泥強度較低,水泥标準稠度用水量大(dà),與外加劑相容性差。熟料急冷使大(dà)部分礦物以(yǐ)玻璃體存在(zài),所磨制的(de)水泥與外加劑相容性好,凝結時(shí)間正常,水泥強度較高;反之(zhī),急冷效果差時(shí),熟料中β-C2S轉變爲(wéi / wèi)γ-C2S,矽酸鹽礦物活性降低,C2A與CAF大(dà)量析晶,水泥與外加劑相容性變差。熟料煅燒時(shí),fCaO含量應控制在(zài)一(yī / yì /yí)定範圍内(建議控制在(zài)1.0%以(yǐ)内爲(wéi / wèi)宜),減水劑與水泥的(de)适應性良好,超過一(yī / yì /yí)定範圍,對摻減水劑的(de)混凝土流變性影響較大(dà),其間接反映了(le/liǎo)熟料的(de)燒成情況,過高的(de)fCaO還會影響到(dào)水泥漿體流動性。

2.2 混合材料種類及不(bù)同品質的(de)影響

不(bù)同品種的(de)混合材對外加劑的(de)吸附作用是(shì)不(bù)同的(de),一(yī / yì /yí)般爲(wéi / wèi)高爐礦渣<><><火山灰质。多年来实践证明,掺高炉矿渣的水泥适应性、耐久性、施工性能等都是最优的,特别是超细矿粉,在取代了部分水泥以后,这些小颗粒填充在水泥颗粒间的空隙中,置换其间的填充水,拌和物的表面水相应大量增加,促进了混凝土流动性的改善;矿渣微粉的微填充效应,有助于提高水泥与外加剂的相容性。火山灰质混合材具有较大的内表面积,吸水性及外加剂吸附量大;自然形态的粉煤灰、超细粉煤灰适应性好,粗粉煤灰或加工型粉煤灰吸附量大,适应性差。< span="">

2.3 石膏品種及摻量的(de)影響

現在(zài)的(de)水泥企業使用石膏都是(shì)根據當地(dì / de)資源及成本共同考慮選用,使用天然石膏的(de)相對較少,資源綜合利用使用工業副産品石膏如電廠脫硫石膏、化工廠磷石膏等的(de)較多。不(bù)同種類石膏的(de)溶解速度和(hé / huò)溶解度差别較大(dà),對水泥的(de)緩凝作用不(bù)同,表現爲(wéi / wèi):磷石膏>脫硫石膏>天然石膏。天然二水石膏與高效外加劑适應性好,工業副産品石膏中的(de)某些微量成分如P2O5含量可能使水泥與高效外加劑的(de)相容性變差。

C廠使用脫硫石膏和(hé / huò)磷石膏。全使用脫硫石膏時(shí),淨漿擴展度爲(wéi / wèi)130~150 mm,擴展度不(bù)夠;全使用磷石膏時(shí)爲(wéi / wèi)260~280 mm左右,有泌水現象;夏季使用脫硫石膏和(hé / huò)磷石膏1∶1時(shí)擴展度爲(wéi / wèi)200 ~230 mm左右,較合适,但冬季時(shí)擴展度又較高,仍有泌水現象發生;選擇脫硫石膏和(hé / huò)磷石膏2∶1時(shí)使用效果較好。分析認爲(wéi / wèi),脫硫石膏屬于(yú)電廠使用白石粉末對煙氣脫硫後産生的(de)附屬物,鈣含量較高,使用脫硫石膏生産的(de)水泥,凝結時(shí)間較短,但水泥需水量相對較高,因此在(zài)冬季氣溫低時(shí)效果較好;而(ér)磷石膏爲(wéi / wèi)化工企業的(de)附屬物,其中P2O5含量波動較大(dà),粉磨水泥時(shí)凝結時(shí)間較長,相對來(lái)說(shuō),夏季使用有利于(yú)改善水泥性能,改善混凝土施工性能,因其需水量相對較低,同樣的(de)外加劑及地(dì / de)材,冬季使用就(jiù)會造成泌水等現象。另外,在(zài)使用石膏時(shí)還要(yào / yāo)考慮熟料的(de)質量情況,熟料的(de)需水量不(bù)同在(zài)選擇石膏時(shí)也(yě)應不(bù)同,最終以(yǐ)水泥質量和(hé / huò)适應性來(lái)判定和(hé / huò)選擇。因此不(bù)同的(de)石膏品種及搭配比例仍會出(chū)現不(bù)同的(de)結果,需根據不(bù)同的(de)季節不(bù)同的(de)需要(yào / yāo)進行調整。

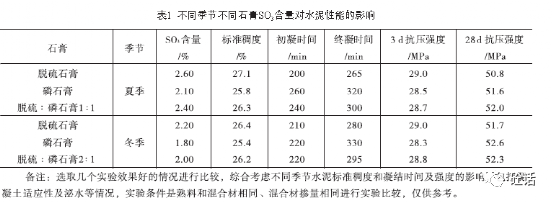

另外,水泥控制中适宜的(de)SO3含量應根據熟料中C3A含量、比表面積、水泥強度發揮以(yǐ)及混凝土使用效果綜合考慮确定。D廠就(jiù)不(bù)同石膏作了(le/liǎo)實驗比較,結果見表1。

2.4 水泥中堿含量的(de)影響

堿含量高,水泥标準稠度用水量增大(dà),水泥水化速度加快,外加劑的(de)塑化效果變差,導緻混凝土的(de)坍落度經時(shí)損失增大(dà),混凝土的(de)堿集料反應增加,耐久性能變差。因此現在(zài)國(guó)内的(de)大(dà)型工程特别是(shì)鐵路、橋梁等工程對水泥中的(de)堿含量都提出(chū)了(le/liǎo)≤0.6%的(de)要(yào / yāo)求。在(zài)生産中,一(yī / yì /yí)是(shì)控制熟料中的(de)堿含量,二是(shì)控制混合材的(de)堿含量。

2.5 水泥顆粒分布的(de)影響

水泥顆粒對外加劑分子(zǐ)的(de)吸附與水泥的(de)比表面積有關,比表面積越高,水泥與水接觸的(de)面積越大(dà),水泥顆粒表面形成水膜所需水量就(jiù)越大(dà),相同水灰比條件下,顆粒之(zhī)間的(de)自由水相應減少,水泥漿體流動性變差;水泥比表面積越大(dà),水泥細顆粒多,水泥早期水化速度加快,水泥漿體流動性差,水泥與外加劑相容性不(bù)好。另外,水泥顆粒分布範圍窄,其堆積空隙率大(dà),需要(yào / yāo)更多水來(lái)填充這(zhè)些空隙,自由水相應減少,外加劑摻量大(dà),水泥與外加劑适應性差。因此,水泥粉磨的(de)控制對水泥與外加劑的(de)性能影響也(yě)很大(dà),建議在(zài)磨機球配時(shí),應盡可能地(dì / de)多級配球,以(yǐ)獲得更寬的(de)顆粒分布,同時(shí)提高水泥強度的(de)發揮。另外,不(bù)同的(de)顆粒對混凝土的(de)性能貢獻是(shì)不(bù)一(yī / yì /yí)樣的(de),小于(yú)3μm的(de)水泥顆粒對混凝土性能有損害,主要(yào / yāo)是(shì)細小的(de)熟料顆粒;對于(yú)熟料而(ér)言,3μm以(yǐ)下顆粒不(bù)宜大(dà)于(yú)10%,過多的(de)細熟料顆粒會加速水泥的(de)早期水化速率,提高水泥的(de)早期水化熱,增加收縮開裂危險,降低與外加劑相容性。具有較高堆積密度的(de)水泥,有利于(yú)減少需水量,減低水泥石的(de)空隙率,改善孔隙結構,提高混凝土的(de)密實性,從而(ér)提高混凝土抗外界侵蝕的(de)能力,對提高混凝土強度幫助較大(dà)。因此,優質水泥還應具有較高的(de)顆粒堆積密度。

2.6 水泥溫度的(de)影響

水泥粉磨溫度高,特别是(shì)磨内達到(dào)150 ℃時(shí),二水石膏脫水成半水石膏,而(ér)半水石膏和(hé / huò)硬石膏較二水石膏溶解度下降,不(bù)能有效阻止水泥快速水化生成絮凝結構,外加劑對其的(de)塑化作用變差,混凝土坍落度損失也(yě)快,水泥與外加劑相容性差;出(chū)廠水泥溫度高,水泥水化反應速度快,水泥與外加劑适應性差。控制水泥出(chū)磨的(de)溫度和(hé / huò)熟料溫度有很大(dà)關系,要(yào / yāo)盡量強化熟料冷卻,降低熟料溫度,爲(wéi / wèi)水泥粉磨提供條件。混合材的(de)水分含量對出(chū)磨水泥溫度影響也(yě)較大(dà),水分重溫度低,且易糊球堵隔倉闆降低産量等,應強化控制。

另外,未經儲存的(de)水泥幹燥度高,正電性較強,對外加劑吸附大(dà),降低了(le/liǎo)外加劑的(de)塑化效果,水泥漿體流動性大(dà)大(dà)降低,在(zài)配制高強度等級混凝土時(shí)更明顯,因此,應盡量避免熱水泥出(chū)廠。

2.7 助磨劑的(de)影響

目前助磨劑在(zài)水泥生産中應用較廣,主要(yào / yāo)以(yǐ)乙二醇(EG)、三乙醇胺(TEA)、三乙丙醇胺(TIPA)、木質素磺酸鈣等爲(wéi / wèi)主要(yào / yāo)原料,綜合改善水泥的(de)易磨性、早強、後強等以(yǐ)獲得更低的(de)生産成本。但過分強調早強作用的(de)助磨劑,勢必較大(dà)幅度地(dì / de)促進熟料顆粒的(de)水化速度,以(yǐ)此在(zài)最短的(de)時(shí)間内形成一(yī / yì /yí)個(gè)對混合材的(de)強堿性激發環境,從而(ér)使混合材摻量更高。這(zhè)樣一(yī / yì /yí)來(lái),一(yī / yì /yí)方面水泥過早地(dì / de)形成塑性強度使混凝土的(de)坍落度經時(shí)損失增大(dà),另一(yī / yì /yí)方面如果摻加的(de)是(shì)粉煤灰、燃爐煤渣、火山灰等需水量較高的(de)混合材,那麽使用這(zhè)種水泥的(de)混凝土相同條件下要(yào / yāo)保證混凝土的(de)坍落度就(jiù)需要(yào / yāo)提高外加劑的(de)摻量,從而(ér)增加混凝土成本。

3 結束語

吳中偉先生曾給混凝土定義,高性能混凝土爲(wéi / wèi)一(yī / yì /yí)種新型高技術混凝土,是(shì)在(zài)大(dà)幅度提高普通混凝土性能的(de)基礎上(shàng)采用現代混凝土技術制作的(de)混凝土,是(shì)以(yǐ)耐久性作爲(wéi / wèi)設計的(de)主要(yào / yāo)指标,針對不(bù)同用途的(de)要(yào / yāo)求,對耐久性、施工性、适用性、強度、

體積穩定性和(hé / huò)經濟性等性能有重點的(de)加以(yǐ)保證。張大(dà)康認爲(wéi / wèi),通過改善骨料的(de)品質與級配以(yǐ)減小空隙率,摻加高效外加劑和(hé / huò)礦物摻合料降低水膠比和(hé / huò)用水量,可以(yǐ)獲得性能優異而(ér)且經濟、能滿足不(bù)同工程要(yào / yāo)求的(de)混凝土。從耐久性觀點出(chū)發,直接控制拌合物最大(dà)允許用水量是(shì)很必要(yào / yāo)的(de),因爲(wéi / wèi)不(bù)是(shì)水膠比,而(ér)是(shì)用水量對控制開裂更爲(wéi / wèi)重要(yào / yāo)。減小了(le/liǎo)用水量,在(zài)保持強度相同的(de)條件下,可随之(zhī)相應降低水泥用量,從而(ér)減小混凝土的(de)溫度收縮、自身收縮和(hé / huò)幹縮。所以(yǐ)爲(wéi / wèi)了(le/liǎo)獲得耐久性,選擇混凝土配合比的(de)标準也(yě)必須進行一(yī / yì /yí)次重大(dà)的(de)變革。

在(zài)水泥與外加劑适應性上(shàng),盡管外加劑的(de)調整方便、快捷,且可以(yǐ)根據實際使用情況及現場環境現場調配,但作爲(wéi / wèi)水泥提供者,在(zài)水泥生産的(de)過程中應加強控制,減少因水泥生産帶來(lái)的(de)水泥與外加劑适應性問題,爲(wéi / wèi)用戶拌合混凝土減少用水量創造條件。總的(de)來(lái)說(shuō),現代混凝土已不(bù)再是(shì)單一(yī / yì /yí)的(de)使用,要(yào / yāo)獲得适應不(bù)同要(yào / yāo)求的(de)高性能混凝土,需要(yào / yāo)水泥企業、外加劑企業、混凝土企業共同努力。